Pasir Mullit

Informasi Produk

Pasir mullitMullit adalah material tahan api silikat aluminium, umumnya digunakan dalam proses pengecoran presisi baja tahan karat. Ketahanan panasnya sekitar 1750 derajat. Semakin tinggi kandungan aluminium dalam pasir mullit, semakin rendah kandungan besi, dan semakin sedikit debu, semakin baik kualitas produk pasir mullit. Pasir mullit dibuat dengan sinterisasi kaolin pada suhu tinggi.

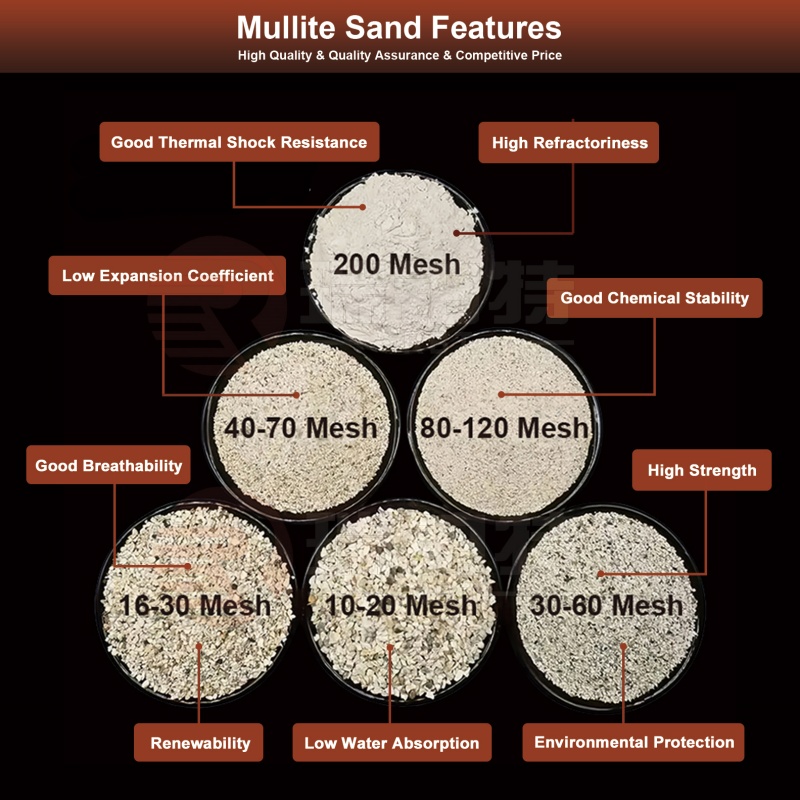

Fitur:

1. Titik leleh tinggi, umumnya antara 1750 dan 1860°C.

2. Stabilitas suhu tinggi yang baik.

3. Koefisien ekspansi termal rendah.

4. Stabilitas kimia yang tinggi.

5. Distribusi ukuran partikel yang wajar memungkinkan pemilihan dan penyesuaian berdasarkan proses pengecoran dan persyaratan pengecoran yang berbeda.

Indeks Produk

| Spesifikasi | Kelas Super | Kelas 1 | Kelas 2 |

| Al2O3 | 44%-45% | 43%-45% | 43%-50% |

| SiO2 | 50%-53% | 50%-54% | 47%-53% |

| Fe2O3 | ≤1,0% | ≤1,5% | ≤2,1% |

| K2O+Na2O | ≤0,5% | ≤0,6% | ≤0,8% |

| CaO | ≤0,4% | ≤0,5% | ≤0,5% |

| TiO2 | ≤0,3% | ≤0,7% | ≤0,3% |

| Soda Xaustik | ≤0,5% | ≤0,5% | ≤0,7% |

| Kepadatan Massal | ≥2,5 g/cm3 | ≥2,5 g/cm3 | ≥2,45 g/cm³ |

Aplikasi

Inti dari pengecoran presisi adalah pembuatan cangkang cetakan (proses melapisi pola lilin dengan beberapa lapisan bahan tahan api untuk membuat cangkang luar. Setelah pola lilin meleleh, rongga terbentuk untuk menuangkan logam cair). Pasir mullit terutama digunakan sebagai agregat tahan api dalam cangkang cetakan dan diaplikasikan pada berbagai lapisan cangkang, khususnya sebagai berikut:

1. Cangkang Permukaan (Secara Langsung Menentukan Kualitas Permukaan Hasil Pengecoran)

Fungsi:Lapisan permukaan bersentuhan langsung dengan benda cor dan harus memastikan permukaan yang halus (menghindari kekasaran dan lubang-lubang kecil) sekaligus mampu menahan benturan awal dari logam cair.

2. Cangkang Belakang (Memberikan Kekuatan dan Sirkulasi Udara Secara Keseluruhan)

Fungsi:Cangkang belakang adalah struktur berlapis-lapis di luar lapisan permukaan. Struktur ini mendukung kekuatan keseluruhan cangkang cetakan (mencegah deformasi atau keruntuhan selama pengecoran) sekaligus memastikan sirkulasi udara (mengeluarkan gas dari rongga dan mencegah porositas pada hasil coran).

3. Aplikasi Khusus untuk Pengecoran dengan Permintaan Tinggi

Pengecoran paduan suhu tinggi:Seperti bilah turbin mesin pesawat terbang (suhu pengecoran 1500-1600°C), cetakan harus mampu menahan suhu ekstrem. Ketahanan panas pasir mullit yang tinggi dapat menggantikan pasir zirkon yang lebih mahal (titik leleh 2550°C, tetapi mahal), memenuhi persyaratan ketahanan suhu tinggi sekaligus mengurangi biaya.

Untuk pengecoran logam reaktif:Seperti paduan aluminium dan paduan magnesium (yang sangat reaktif dan mudah bereaksi dengan SiO₂ dalam pasir kuarsa untuk membentuk inklusi), stabilitas kimia pasir mullit dapat mengurangi reaktivitas dan mencegah pembentukan "inklusi oksidasi" dalam pengecoran.

Untuk pengecoran presisi berukuran besar:Seperti halnya rumah girboks turbin angin (yang dapat memiliki berat beberapa ton), cangkang cetakan membutuhkan kekuatan struktural yang lebih tinggi. Lapisan pendukung yang dibentuk dari pasir mullit dan pengikat memiliki kekuatan tinggi, mengurangi risiko pemuaian dan keruntuhan cetakan.

4. Kombinasi dengan Bahan Tahan Api Lainnya

Dalam produksi sebenarnya, pasir mullit sering digunakan dalam kombinasi dengan bahan lain untuk mengoptimalkan kinerja cangkang cetakan:

Kombinasi dengan pasir zirkon:Pasir zirkon digunakan sebagai lapisan permukaan (untuk memastikan hasil akhir permukaan yang lebih baik) dan pasir mullit sebagai lapisan pendukung (untuk mengurangi biaya). Ini cocok untuk pengecoran dengan persyaratan permukaan yang sangat tinggi, seperti komponen kedirgantaraan.

Dikombinasikan dengan pasir kuarsa:Untuk pengecoran dengan persyaratan suhu yang lebih rendah (seperti paduan tembaga, titik leleh 1083℃), pasir kuarsa dapat digantikan sebagian dan pasir mullit dengan ekspansi rendah dapat digunakan untuk mengurangi retakan pada cangkang.

| Proses Referensi untuk Pembuatan Cangkang Pengecoran Presisi | ||

| Bubur permukaan umum, bubuk zirkonium | 325 mesh + sol silika | Pasir: pasir zirkonium 120 mesh |

| Bubur lapisan belakang | 325 mesh + silika sol + bubuk mullit 200 mesh | Pasir: pasir mullit 30-60 mesh |

| Lapisan penguat | Bubuk mullit 200 mesh + larutan silika | Pasir: pasir mullit 16-30 mesh |

| Bubur penyegel | Bubuk mullit 200 mesh + larutan silika | _ |

Profil Perusahaan

Shandong Robert New Material Co., Ltd.Terletak di Kota Zibo, Provinsi Shandong, Tiongkok, yang merupakan basis produksi material tahan api. Kami adalah perusahaan modern yang mengintegrasikan penelitian dan pengembangan, produksi, penjualan, desain dan konstruksi tungku, teknologi, dan ekspor material tahan api. Kami memiliki peralatan lengkap, teknologi canggih, kekuatan teknis yang kuat, kualitas produk yang unggul, dan reputasi yang baik. Pabrik kami mencakup lebih dari 200 hektar dan produksi tahunan material tahan api berbentuk sekitar 30.000 ton dan material tahan api tidak berbentuk sekitar 12.000 ton.

Produk utama kami dari bahan tahan api meliputi: bahan tahan api alkali; bahan tahan api aluminium silikon; bahan tahan api tanpa bentuk; bahan tahan api termal isolasi; bahan tahan api khusus; bahan tahan api fungsional untuk sistem pengecoran kontinu.

Pertanyaan yang Sering Diajukan

Butuh bantuan? Pastikan untuk mengunjungi forum dukungan kami untuk mendapatkan jawaban atas pertanyaan Anda!

Kami adalah produsen sejati, pabrik kami khusus memproduksi material tahan api selama lebih dari 30 tahun. Kami berjanji untuk memberikan harga terbaik, layanan pra-penjualan dan purna-penjualan terbaik.

Untuk setiap proses produksi, RBT memiliki sistem QC lengkap untuk komposisi kimia dan sifat fisik. Kami akan menguji barang, dan sertifikat kualitas akan dikirim bersama barang. Jika Anda memiliki persyaratan khusus, kami akan berusaha sebaik mungkin untuk mengakomodasinya.

Waktu pengiriman kami berbeda-beda tergantung pada jumlah pesanan. Namun, kami berjanji akan mengirimkan sesegera mungkin dengan kualitas terjamin.

Tentu saja, kami menyediakan sampel gratis.

Ya, tentu saja, Anda dipersilakan untuk mengunjungi perusahaan RBT dan melihat produk-produk kami.

Tidak ada batasan, kami dapat memberikan saran dan solusi terbaik sesuai dengan situasi Anda.

Kami telah memproduksi material tahan api selama lebih dari 30 tahun, kami memiliki dukungan teknis yang kuat dan pengalaman yang kaya, kami dapat membantu pelanggan merancang berbagai jenis tungku dan menyediakan layanan satu atap.